בניית מדפסת חדשה

אחרי שנגמרה עונה שלישת של סדרת הבחירות, אפשר לחזור לשגרה

אז מה אני הולכת לעשות בימי הקורונה הטרופים? לבנות מדפסת

שלב ראשון: החלטות

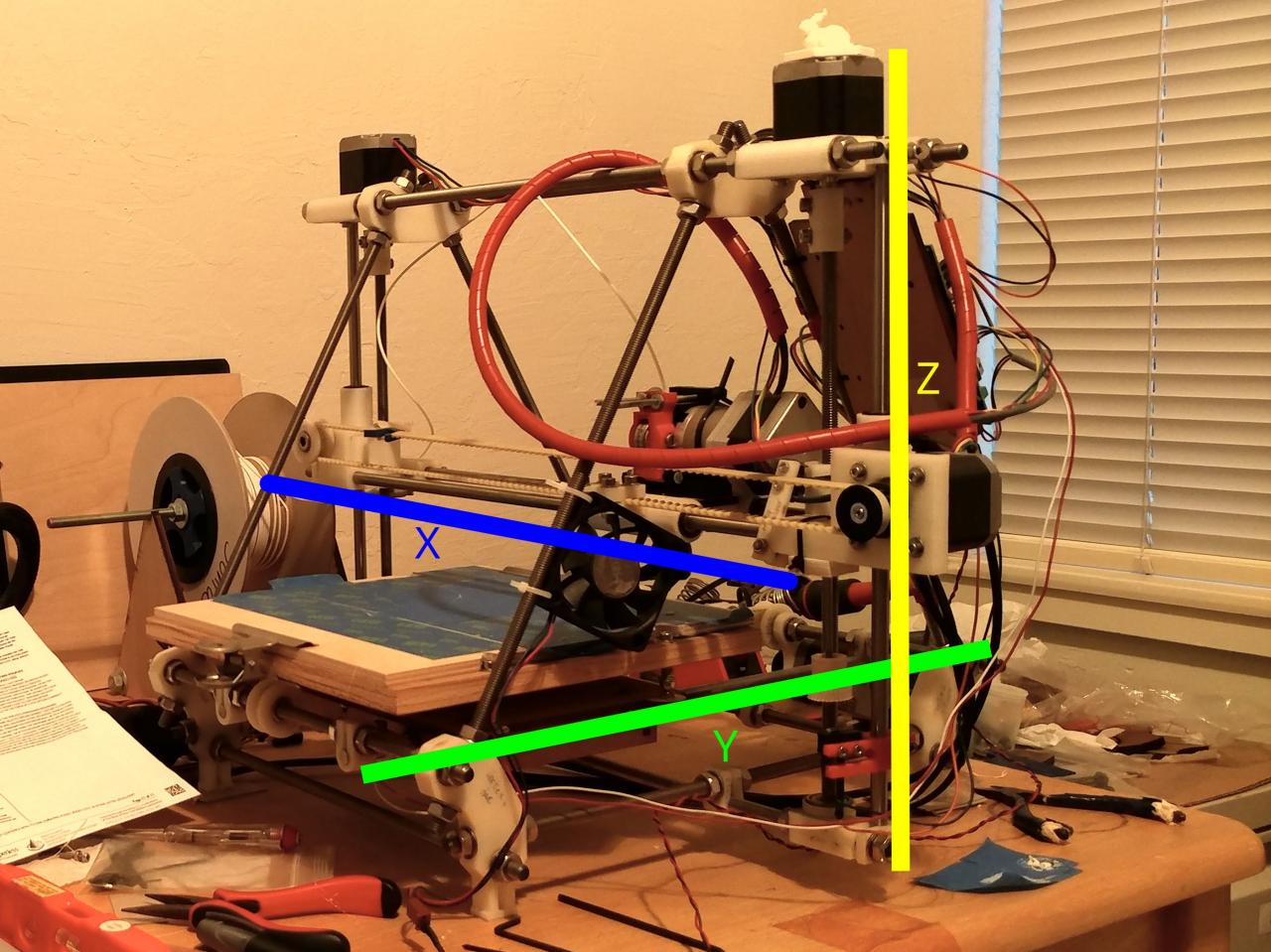

בפרק הקודם תיארתי את סוגי המדפסות הפופולריים. המדפסת שאני רוצה לבנות היא בסגנון אולטימייקר, וספציפית אחת עם מסגרת אלומיניום במקום המשטחים של אולטימייקר המקורית.

אני אבסס את המדפסת שלי על בניה של מישהו שעשה כמעט את מה שאני רוצה אבל הוא משתמש בהרבה חלקים מקוריים, מה שמעלה את המחיר וגם קצת פחות כיף. אני מנחשת שאצטרך למדל חלק מהרכיבים בעצמי וזה לא יהיה העתק-הדבק וגמרנו.

סדר הפעולות שאני מתכננת הוא כדלקמן:

- מסגרת

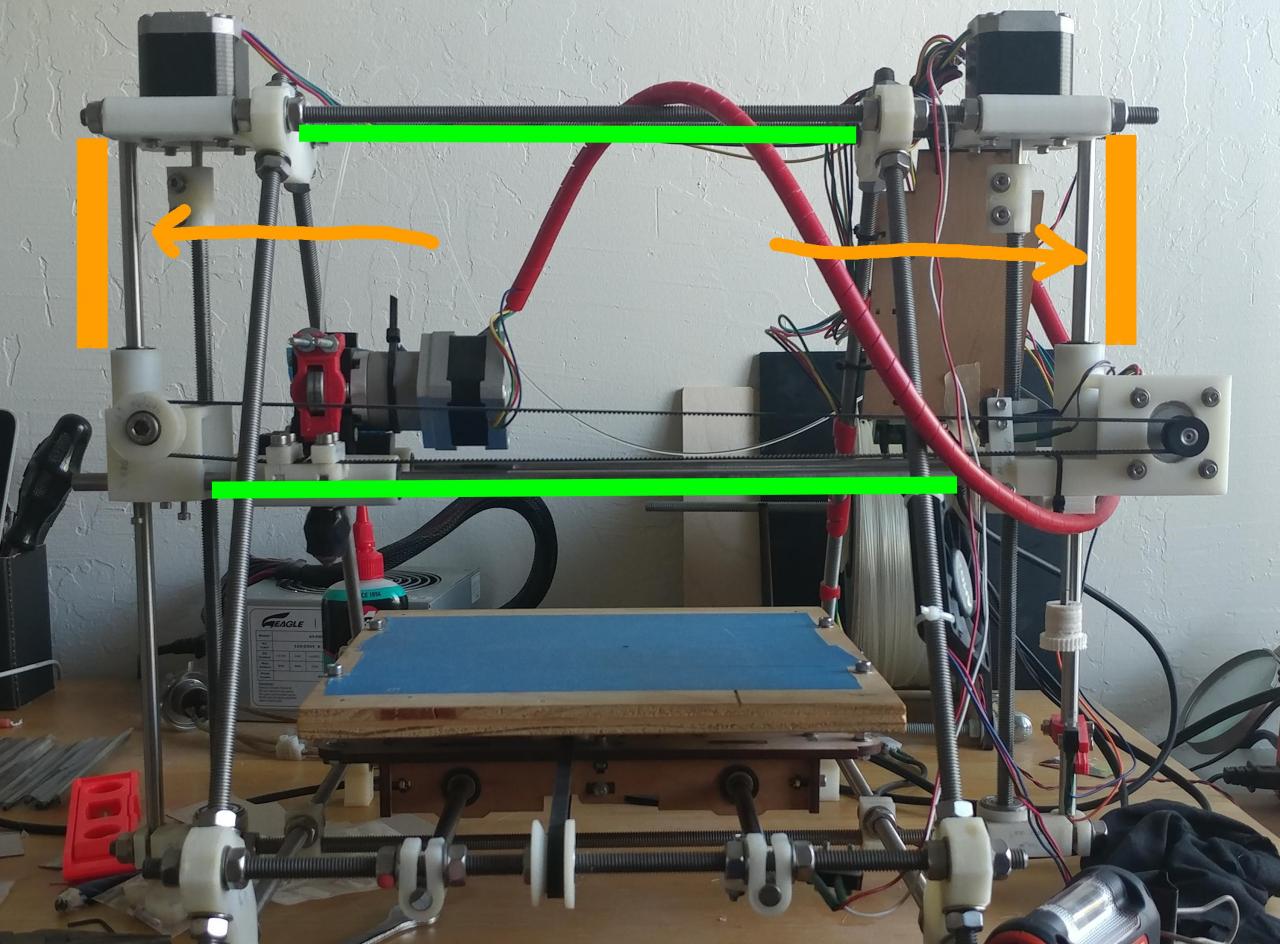

- צירי XY – החלק שמעניין בסוג המדפסת הזו (אבל בלי חשמל)

- ציר Z

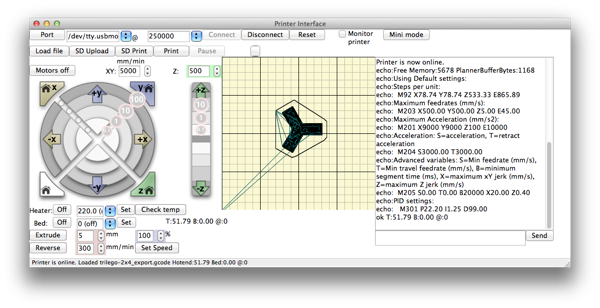

- אלקטרוניקה

- אקסטרודר/מיטה

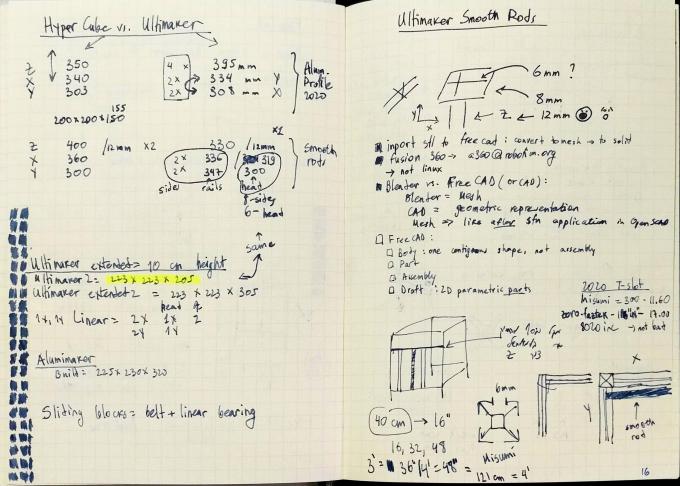

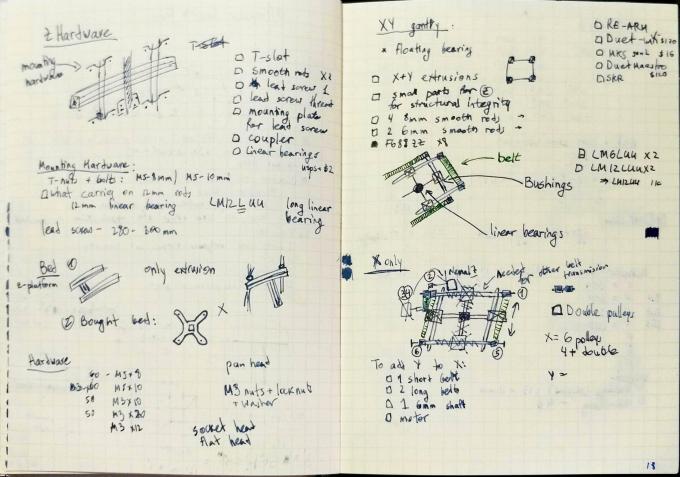

באופן מאוד לא מודרני, אני עושה תיכנונים ראשוניים על נייר במקום בתוכנה יעודית, ככה זה נראה:

אחרי זה, וקצת OpenSCAD יש לי את הגדלים למסגרת האלומיניום, וכל מוטות המתכת שיהיו הבסיס לתנועה הלינארית. עם מוטות המתכת לא צריך להיות מאוד מדוייקים כי קשה לקנות אותם לפי גודל מדוייק (אם קונים בזול), אז רק צריך שיהיו מעל הגודל הדרוש.

שלב שני: קניות

אחרי שהחלטתי מה אני רוצה, הכנתי את רשימת הקניות שלי. בגלל שהחלטתי על סדר הבניה, לא קניתי את כל החלקים בקניה אחת, מה גם שזה מכל מיני מקומות שונים. וחלק מהאלקטרוניקה כבר יש לי בבית מפרוייקטים ותוכניות קודמות: מנועים, בקרי מנועים, חגורות.

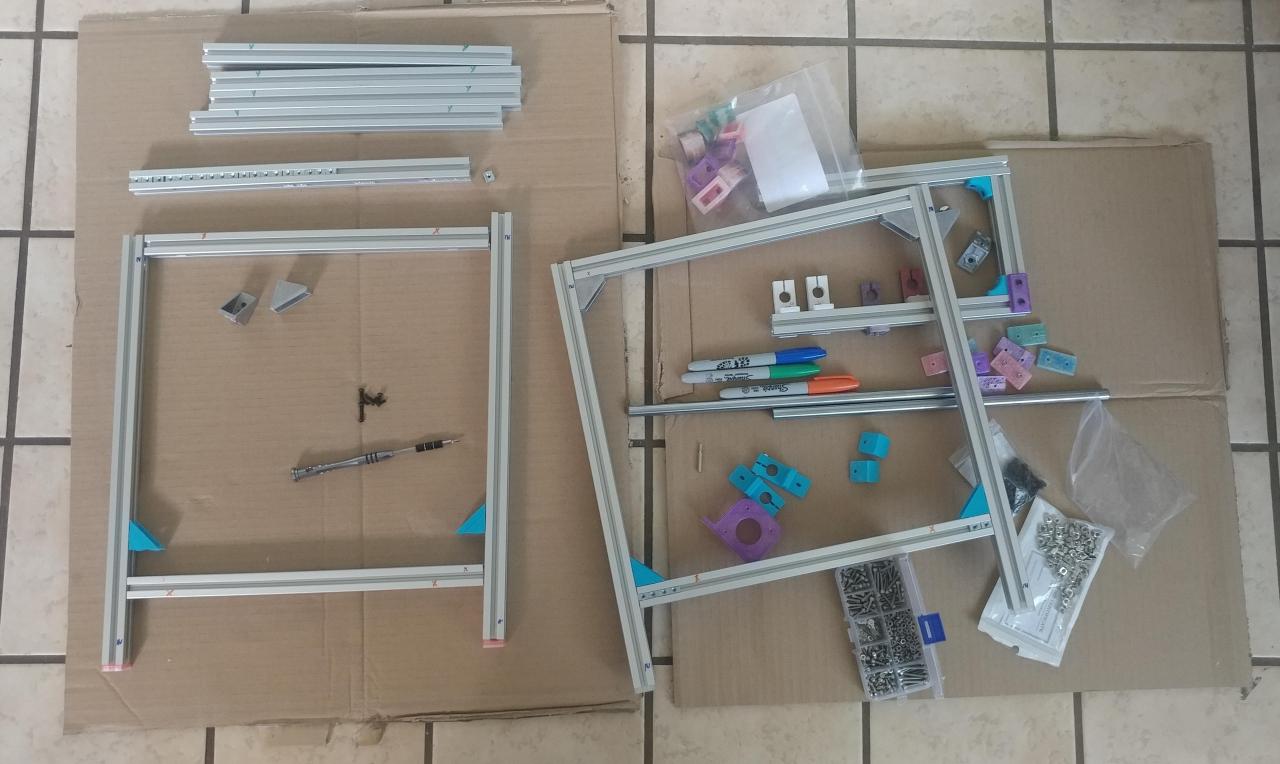

בשלב הראשון קניתי:

- פרופילי אלומיניום למסגרת + לבסיס של משטח ההדפסה

- רצועות תזמון וגלגלי שיניים לרצועות

קניתי רצועה באורך 5מ’ ו-10 גלגלי שיניים שעולים על ציר של 8מ”מ.

צריך גם 2 גלגלי שיניים שילכו למנועים, אבל יש לי אחד ואת הנוסף אדפיס, לפחות בהתחלה - מוטות חלקים לתנועת כל הצירים:

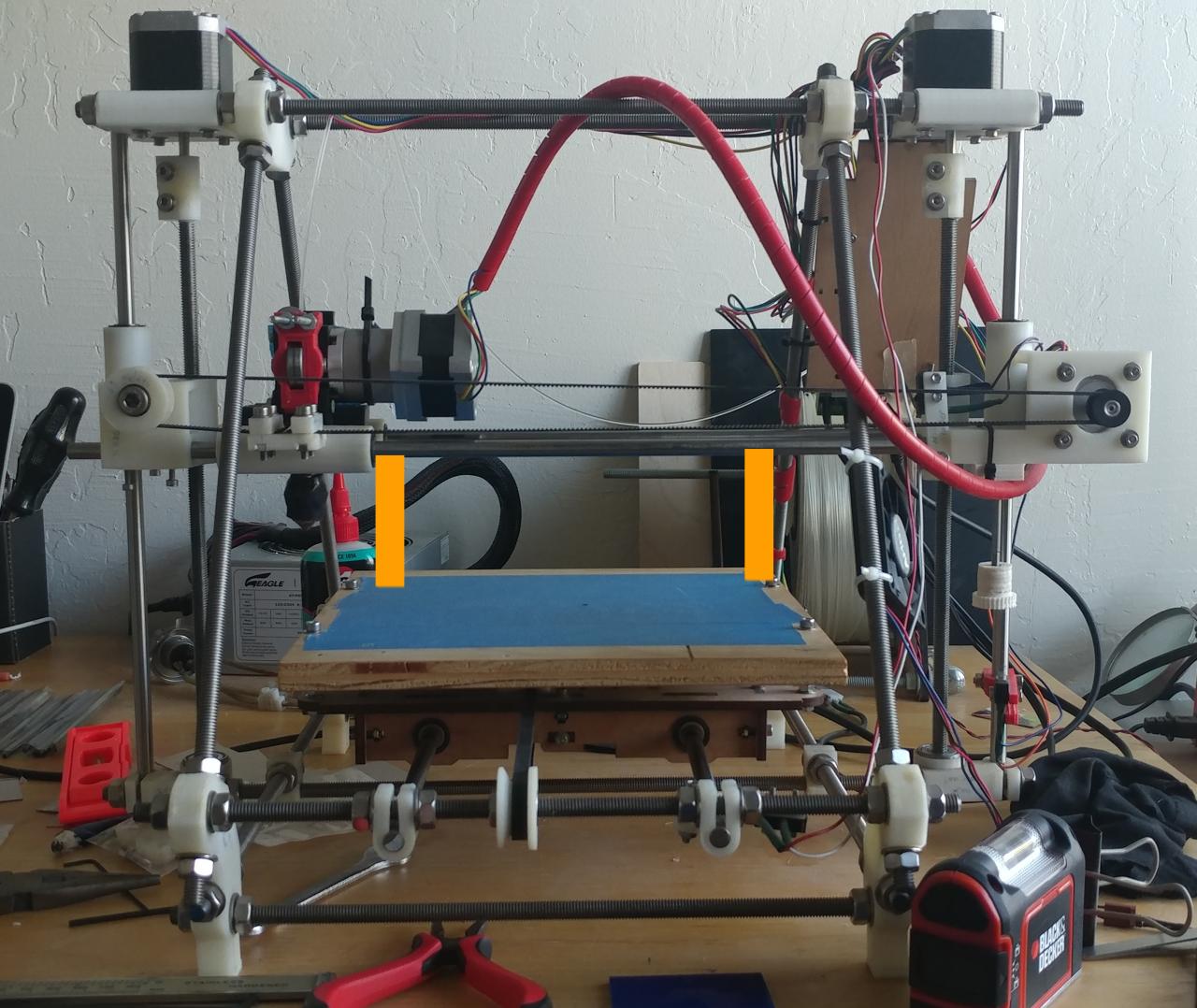

– 2 של 12מ”מ עבור משטח ההדפסה

– 2 של 6מ”מ עבור ראש ההדפסה

– 4 של 8מ”מ עבור תנועת הצירים XY

– leadscrew של 8מ”מ, עבור ציר ה-Z - מיסבים

כל המוטות שפירטתי למעלה דורשים גם מיסבים. - אלקטרוניקה וחשמל

– לוח אם: קניתי skr v1.4 איזו התרגשות! עוד לא השתמשתי בו

– מסך קטן, גם התרגשות, כי אין לי מסך במדפסת הנוכחית

– ספק atx – חשבתי הרבה האם לעבור ל-24 וולט והחלטתי שלא צריך. חוץ מזה שאני סומכת יותר על ספקי חשמל למחשבים מחברות מוכרות מאשר כל מיני ספקי לדים שלא בטוח שעברו בקרת איכות או משתמשים ברכיבים שלא מותאמים להספק שלהם - שונות

– קניתי פלסטיק להדפיסה, כי נגמר לי וגם כי רציתי משהו יותר עמיד בחום, אז אתחיל להדפיס עם PETG

– המון ברגים ואומים. החלטתי שהתקן הביתי שלי יהיה M3, לפחות אוריד מימד אחד של בלגן

שלב שלישי: הדפסות

בזמן שמחכים לקניות אפשר להתחיל להדפיס את רכיבי הפלסטיק שצריך למדפסת.

הדפסתי פינות להרכבת המסגרת, וגם את חלקי הפלסטיק שצריך בשביל להחזיק את רכיבי כל הצירים

בדיעבד, גיליתי שחלק מהחלקים שהדפסתי לא נוחים לעבודה, או חופשיים מידי, ואני רציתי להגביל אותם כמה שיותר – כדי שתהיה פחות תנועה לא מתוכננת, שלא תלויה רק בכמה חזק אני מבריגה את הכל. מידלתי חלקים חדשים, הדפסתי, ניסיתי, תיקנתי וחוזר חלילה.

כישלונות

לא הכל עבד לפי התוכנית.

בזמן שחיכיתי למסגרת להגיע, הדפסתי את פינות הפלסטיק בשביל לחבר את המסגרת, אבל נגמר לי הפלסטיק, והחדש שגם היה בדואר התמהמה, כך ישבו להם חלקי מסגרת שלא יכלתי להרכיב.

אחרי שהרכבתי את המסגרת, תיכננתי להרכיב את XY, החלק הכי מעניין וחשוב, אבל המוטות לא הגיעו. אז הרכבתי את משטח ההדפסה וציר Z במקום.

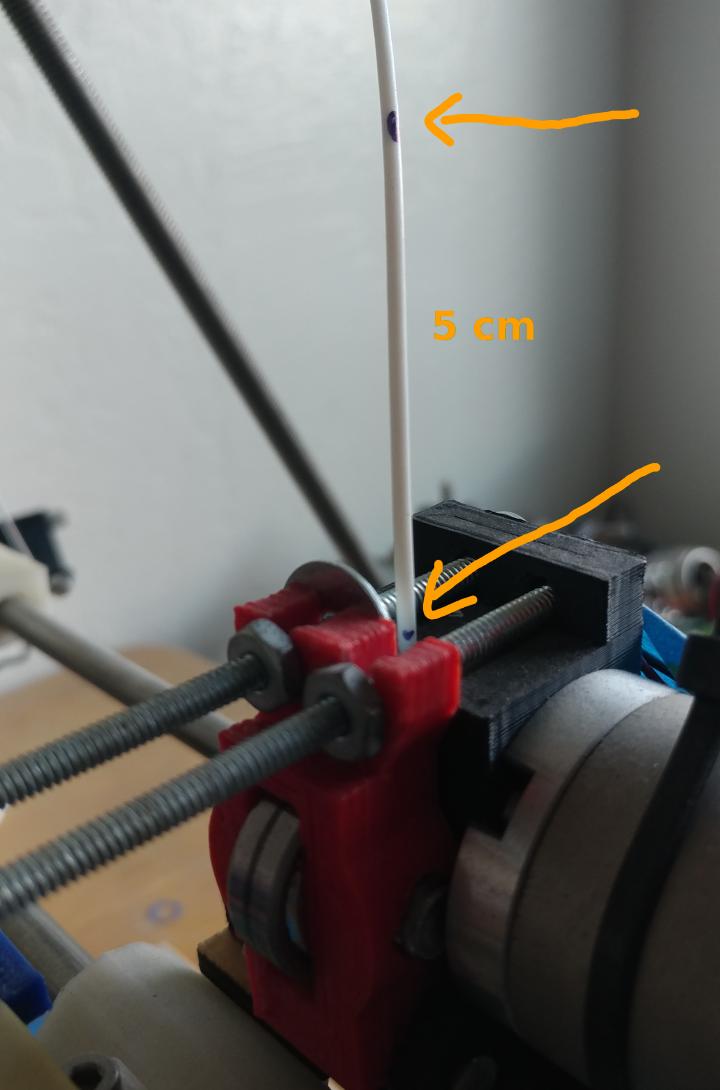

כשהגיעו המקלות עבור XY, גיליתי שהמיסבים שקניתי עבורם קטנים מידי – במקום 8מ”מ, הם היו בין 7.88-7.99, גם המוטות עצמם היו בגודלים מגוונים אחד היה 8.13מ”מ. אז היתה אי התאמה בין המקלות למיסבים. הזמנתי מיסבים (זולים) חדשים, שהתאימו ליותר מהמוטות, אבל המוט השמן עדין דרש החלפה, אז גם הזמנתי מוט נוסף (ועכשיו מחכה לקבל). יש סיבה שדברים זולים הם זולים.

בפרק הבא:

מקווה שאקבל את המוטות החדשים והם יהיו טובים